WRP - 4/22

Leitthemen Hygiene, Prozesssicherung und Spezialitätenchemikalien

WRP: Die Firma Zöllner hat sich in den letzten Jahren unter anderem als Spezialist für UV-C Lösungen in der Wäscherei einen Namen in der Branche gemacht. Welche diesbezüglichen Lösungen sind heute für ihre Kunden wichtig beziehungsweise sind neu im Portfolio?Marion Stevens: Wir haben heute ein umfassendes Portfolio an UV-C Desinfektionslösungen für Wäschereien. In diesem Sortiment finden Kunden unsere UV-C Wäschecontainerschleuse, UV-C Lösungen für die Wasserrückgewinnung, für die Desinfektion von harten Oberflächen, Förderbändern sowie für Transportfahrzeuge wie LKW‘s, Transporter etc. sowie die Desinfektion der Luft. Wir haben unser Angebot in den letzten Jahren kontinuierlich ausgebaut und können damit eine Vielzahl von Desinfektionsanforderungen in den Wäschereien abdecken.

Jennifer Stevens: Sehr gefragt ist aktuell vor allem die UV-C Wäschecontainerschleuse. Die Schleuse wird für uns von der Firma Sanmann mit Sitz im Hamburger Stadtteil Schenefeld gebaut. Natürlich kommt unsere UV-C Wäschecontainerschleuse gänzlich ohne Chemieeinsatz aus, ebenso sind kein Wasseranschluss oder irgendwelche Pumpen und Düsen notwendig, um ein sicheres Desinfektionsergebnis zu gewährleisten. Und sie garantiert – schließlich gibt es keine Desinfektionslücken – eine hohe Reproduzierbarkeit der Desinfektion. Weiter überzeugt das System durch einen modularen Aufbau der Aggregate, um individuelle Gegebenheiten und Anforderungen der Wäscherei berücksichtigen zu können.

Eine weitere beliebte Anwendung ist die UV-C Wasserrückgewinnung. Bei dieser Lösung wird das Rückgewinnungswasser oder das reguläre Abwasser mittels einer Pumpe durch einen UV-C Reaktor geführt und dabei kontinuierlich entkeimt sowie teilweise auch entfärbt. Somit kann dieses Wasser wieder im Prozess – zum Beispiel für die Vorwäsche – eingesetzt werden. Dieses System hilft den Wäschereien, sehr viel Wasser einzusparen. Das ist natürlich in diesen Zeiten, in denen Wasser immer bedeutender wird, ein sehr spannendes Thema.

Marion Stevens: Noch immer ein Topseller für die Firma Zöllner ist die UV-C Desinfektion von harten Oberflächen und Förderbändern. Unsere Kunden schätzen auch hier die kontinuierliche Desinfektion ohne personellen Aufwand. Aus unserer Perspektive gibt es für den Einsatz der UV-C Technologie an den Förderbändern keine adäquate Alternative. Denn bei der händischen Desinfektion der Bänder mit Chemie können nicht nur Desinfektionslücken entstehen. Wenn nach diesem Prozess wieder belastete Wäsche auf dem Band transportiert wird, ist es wieder frei für die Kontamination mit Mikroorganismen. Bei der UV-C Desinfektion ist die Röhre unter dem Band installiert und sichert so eine Desinfektion mit absoluter Kontinuität und Verlässlichkeit.

Die UV-C Desinfektion von Transportfahrzeugen wie zum Beispiel von LKW‘s wird nicht nur von der Berufsgenossenschaft gern gesehen. Denn auch hier verspricht die UV-C Desinfektion ein sicheres Resultat. Und es ist natürlich eine personalfreie Anwendung. So muss kein LKW-Fahrer mehr mit Schutzanzug und Gasmaske ausgestattet auf die Ladefläche seines Fahrzeugs und mit einer Sprühflasche chemische Desinfektionsmittel versprühen.

Last but not least werden auch immer wieder UV-C Geräte für die Luftentkeimung angefragt. Hier bieten wir unterschiedlich leistungsfähige Systeme an für die Produktion sowie für Büro- und Umkleideräume.

Jennifer Stevens: In den letzten beiden Pandemiejahren sind Hygiene und Desinfektion deutlich weiter ins Bewusstsein der Öffentlichkeit gerückt. Dadurch sind auch die Anfragen an unsere UV-C Lösungen gestiegen, das stellen wir schon fest.

WRP: Welche Bedeutung hat das UV-C Portfolio im Zöllner-Sortiment?

Marion Stevens: Aktuell machen wir rund 35 Prozent unseres Gesamtumsatzes mit dieser Technologie. Dieser Anteil ist in den letzten Jahren kontinuierlich gestiegen.

WRP: Welche Vorteile bietet die UV-C Desinfektion?

Jennifer Stevens: Der Vorteil der UV-C Desinfektion liegt in der Natur dieser Lösung. Es handelt sich um eine trockene Desinfektion im Bereich von 256 nm. Mit der UV-C Desinfektion gibt es keine Desinfektionslücken. Sie liefert ein absolut sicheres und zuverlässiges Ergebnis. Das UV-C Licht inaktiviert bei Viren, Bakterien etc. die DNA. Ihnen fehlt dann ein Bauteil, um sich reproduzieren zu können. Übrigens sind bis dato bei Mikroorganismen keine Resistenzen bezüglich UV-C bekannt.

Ein weiterer wichtiger Aspekt ist, dass der eigentliche Desinfektionsprozess personalfrei ist: Es müssen keine Mitarbeiter eingesetzt werden, wie zum Beispiel bei der chemischen Desinfektion. In dieser Zeit, in der Wäschereien noch größere Probleme haben, neue Mitarbeiter zu rekrutieren, ist das ein noch wichtigeres Argument geworden. So gewährleistet die UV-C Desinfektion ein kontinuierliches Ergebnis während der normalen Arbeitszeit. Es gibt keine Beeinträchtigung der Atemwege oder andere Gefährdungen des Personals bei korrekter Anwendung und Installation der UV-C Technologie. Die Lösung ist wartungsarm und hat auch noch eine positive Außenwirkung zum Beispiel bei Audits von Kunden beziehungsweise Neukunden.

WRP: Deckt die UV-C Desinfektion alle Desinfektionsanforderungen in der Wäscherei ab?

Jennifer Stevens: Die UV-C Desinfektion deckt die meisten Desinfektionsanforderungen in der Wäscherei ab. Es gibt Desinfektionsanforderungen an Maschinen, bei denen im Prinzip nur eine UV-C Lösung in Frage kommt, da hier kontinuierlich desinfiziert werden muss. Und oftmals ist es auch gefährlich, an relativ unzugänglichen Stellen manuell mit chemischen Desinfektionsmitteln zu arbeiten, zum Beispiel an einer Pressenrutsche.

Allerdings gibt es auch Bereiche, wo die chemische Desinfektion Vorteile bietet. Zum Beispiel bei der Flächendesinfektion von Böden oder auch bei den Legetischen, die heute in den Wäschereien noch immer mit Chemie desinfiziert werden. Aus diesem Grund bieten wir unseren Kunden sowohl die physikalische Desinfektion mittels UV-C sowie die chemische Desinfektion an. In der Regel beraten wir unseren Kunden vor Ort und entscheiden dann gemeinsam mit ihm, an welchen Stellen UV-C Sinn macht oder wo die Wäscherei besser mit den traditionellen chemischen Desinfektionsmitteln arbeitet.

Wir sind unseres Wissens der einzige Anbieter in Deutschland, der beides leisten kann. Somit haben wir für jede Desinfektionsanforderung in der Wäscherei die optimal passende Lösung. Das kann eine Einzellösung sein oder ein ganzes Paket.

Marion Stevens: Zu dieser Einzellösung beziehungsweise dem Paket können weitere Services gehören. Zum Beispiel erstellen wir für unseren Kunden Desinfektionspläne. Diese Pläne umfassen auch die Anforderungen für diesen speziellen Desinfektionsbereich, die dafür optimalen Produkte sowie ihren korrekten Einsatz.

Um den Hygienestatus in der Wäscherei zu überprüfen – zum Beispiel am Förderband oder der Containerschleuse – bieten wir auch Abklatschproben mittels unserer bewährten Compact Dry Platten an. Diese Platten sind trocken und sehr lang haltbar. Der Kunde setzt sie vor Ort ein – am besten zusammen mit einem kleinen Wärmeschrank, um die Inkubationszeit von 36 Stunden einhalten zu können. Anschließend bekommt der Anwender ein absolut verlässliches Ergebnis, ohne lange darauf warten zu müssen. Und mit unserem Schnelltest weiß er den Hygienestatus innerhalb von 10 Sekunden.

Jennifer Stevens: Normalerweise werden Abklatsche mit den sogenannten Rodac-Platten gemacht. Das Problem ist, dass die Wäscherei auf das Ergebnis lange warten muss. Die Platten müssen nach den Abklatschproben wieder verpackt und an ein Prüfinstitut geschickt werden, das dann die Auswertung übernimmt. Im besten Fall dauert es eine Woche, bis die Wäscherei Informationen über ihren aktuellen Hygienestatus bekommt. Das ist natürlich nicht ideal.

Ein weiteres wichtiges Werkzeug in unserem Sortiment zur Prüfung des Hygienestatus in der Wäscherei ist unser Lumitester. Mit diesem Tool gelingt ein schnelles, höchst genaues, reproduzierbares und dokumentierbares Messergebnis über den Hygiene- beziehungsweise Reinigungsstatus der überprüften Oberfläche oder Flüssigkeit. Diese Lösung ist für die regelmäßige Kontrolle absolut ausreichend. Es ist für die Wäscherei ein einfach einsetzbares und schnelles Werkzeug.

WRP: Neben dem Hygienestatus könnte für die Wäscherei die Prüfung der aktuellen Prozessparameter wichtig sein, um eine hochwertige Wäschequalität gewährleisten und auch dokumentieren zu können. Hat Zöllner auch für diese Aufgabe Lösungen im Sortiment?

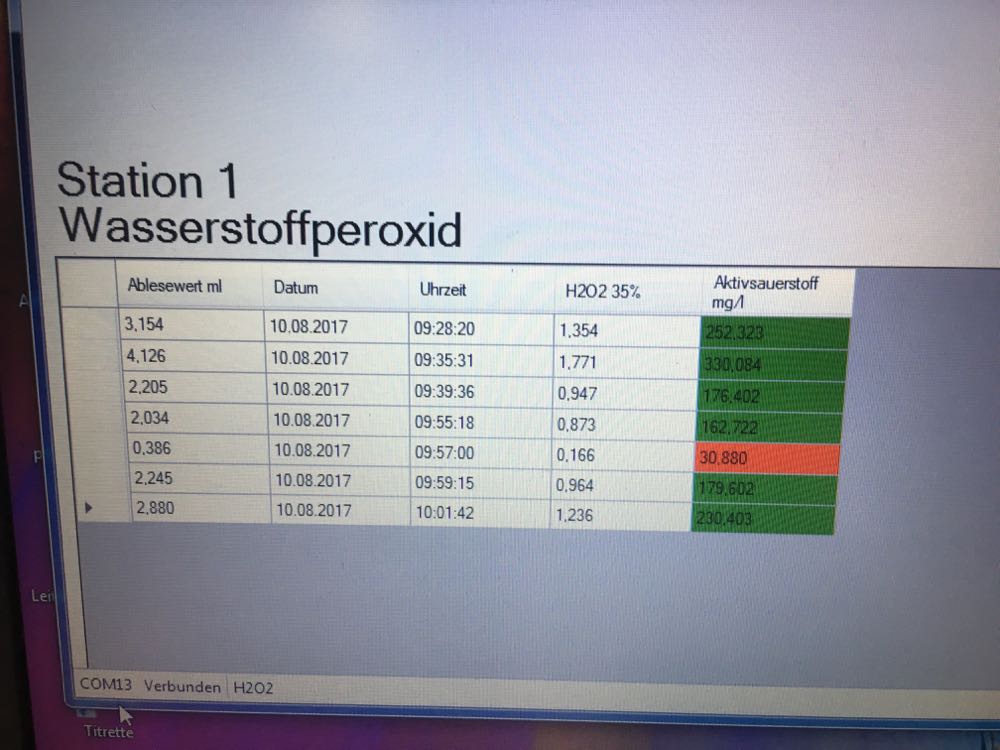

Marion Stevens: Nach unserer Meinung ist dies das A und O in der Produktion. Das haben auch die Maschinenlieferanten erkannt und bieten zum Beispiel Online-Messungen für Waschprozess-Parameter an. Nun ist es aber so, dass ältere Maschinen nicht ohne weiteres nachgerüstet werden können. Wir haben deshalb Systeme im Portfolio, die unabhängig vom Hersteller, Typ oder Baujahr der Maschine Anwendung finden. Unser MPD-System misst pH-Wert, Sauerstoffkonzentration, Temperatur und Leitfähigkeit. Der Anwender muss lediglich eine Flottenprobe aus der Maschine entnehmen, das ist in zwei oder drei Minuten erledigt. Aus dieser Probe gewinnt das MPD-System dann die entsprechenden Informationen. So kann sich die Wäscherei sicher sein, dass alle wichtigen Waschparameter normal sind beziehungsweise es können schnell Korrekturen vorgenommen werden. Natürlich werden die Daten automatisch in einer Speicherdatei dokumentiert. Das ist wichtig für zum Beispiel spätere Audits.

Alternativ bieten wir zur Überprüfung von wichtigen Waschparametern einfache manuelle Systeme wie pH-Messgeräte und Reagenzien an.

Jennifer Stevens: Diese Waschparameter werden üblicherweise vom Waschmittellieferanten geprüft, der vielleicht alle drei bis vier Wochen den Betrieb besucht. Bei dieser Frequenz kann es passieren – wenn er bei seiner Visite nicht optimale Werte feststellt –, dass die Wäscherei seit Wochen mit einem zu hohen pH-Wert oder einer zu geringen Sauerstoffkonzentration wäscht. Das ist natürlich nicht optimal für die Wäschequalität. Deshalb raten wir unseren Kunden immer wieder, ihre Waschprozesse regelmäßig zu überprüfen. Wir haben Wäschereien, die seit Jahren diese Messungen kontinuierlich und mit großer Disziplin vornehmen. Sie haben eine große Kontrolle über ihre Waschprozesse und machen sich damit auch ein Stück weit unabhängiger von externen Dienstleistern beziehungsweise ihrem Waschmittellieferanten.

WRP: Für Wäschereien sind durch steigende Preise die Energiekosten jetzt wieder stärker in den Fokus gerückt. Welche Lösungen hat Zöllner im Angebot, mit denen Energie eingespart werden kann?

Marion Stevens: Die Energieeinsparung steht mehr denn je im Vordergrund. Deshalb haben auch wir uns Gedanken gemacht, welchen Beitrag wir leisten können, damit Wäschereien Energie einsparen können. Zum Beispiel – und das ist ein echtes Highlight – mit unserer Mikroemulsion für Formteile. Diese Lösung macht eine Einsparung bei der Trocknungsenergie von bis zu 20 Prozent möglich. Wie geht das? Dieses Produkt setzt die Adhäsion von Wasser im Textil derart herab, so dass die Entwässerung effektiver wird und zusätzlich beim Trocknungsprozess das Wasser schneller verdampft. Bei Formteilen ist es sogar möglich, den Sprühdampf gänzlich auszuschalten. Die Textilien erhalten einen sehr weichen Warengriff und eine bessere Knittererholung ohne hydrophobe Eigenschaften.

Die Mikroemulsion ist wasserklar. Das kommt daher, weil die Teilchengröße im Mikrobereich ist. Diese kleinen Teilchen sind in der Lage, tief in den Faserkern zu diffundieren. Eine Makroemulsion – zum Beispiel ein Weichspüler – kann dies nicht. Diese liegt auf der Faser auf, das soll sie auch. Eingesetzt wird diese Mikroemulsion – so wie ein Standardweichspüler – im letzten Spülbad in der Waschschleudermaschine oder Waschstraße.

WRP: Einer der größten Investitionsblöcke für Wäschereien ist der Textileinkauf. Welche Möglichkeiten haben die Betriebe, um die Qualität der Textilien zu prüfen?

Marion Stevens: Richtig. Der Textileinkauf ist einer der größten Kostenbereiche für eine Wäscherei mit Textilleasingkonzept. Trotzdem unterhalten nur wenige dieser Unternehmen ein eigenes Textillabor, um die eingehenden Qualitäten zu kontrollieren. Damit ist nicht ein umfassend ausgestattetes Labor gemeint, sondern ausreichend ist im Prinzip ein Schreibtisch, auf dem ein paar Gerätschaften aufgestellt werden können. Mit diesen können die wichtigsten Parameter stichprobenartig geprüft werden.

Nehmen wir als Beispiel eine Ware, bei der das Flächengewicht nicht den Herstellerangaben entspricht. Statt 200 g pro Quadratmeter werden nach der Eingangskontrolle nur 175 g festgestellt. Wenn diese Ware mit diesem geringen Flächengewicht 20 oder 30 Mal gewaschen wird, dann beträgt das Flächengewicht vielleicht nur noch 110 g. Das geringere Flächengewicht reduziert die Haltbarkeit des Textils. Wird das schon bei der Eingangskontrolle registriert, kann die Wäscherei schon rechtzeitig – noch vor dem Einwaschen – den Lieferanten in Kenntnis setzen.

Ein anderes Beispiel sind Farb- und Reibechtheiten bei Tischwäsche. Vor dem ersten Waschen ist die Tischwäsche in der Farbe einheitlich, nach der 10. Wäsche gibt es unterschiedliche Schattierungen. Ursachen sind unterschiedliche Reib- oder Farbechtheiten der einzelnen Teile. Das heißt, es ist von großer Bedeutung, dass die Wäscherei schon vor dem ersten Waschen der neuen Wäsche weiß, ob die Qualitäten den Normen entsprechen, die der Lieferant beziehungsweise Hersteller verspricht. Natürlich sind Schwankungen in der Qualität normal. Nicht jede Baumwolle ist gleich, hier spielen verschiedene Faktoren eine Rolle: Wie wurde die Baumwolle angebaut, wie vorbehandelt etc. So kann der Lieferant natürlich nicht garantieren, dass jeder Meter seiner Ware 100 Prozent gleich ist.

Wir haben relativ einfache und kostengünstige textiltechnologische Prüfgeräte im Sortiment. Mit ihnen können Reibechtheiten, Flächengewichte, Farbabweichung etc. geprüft und bewertet werden. Das sind alles Parameter, die von der Wäscherei vor der ersten Wäsche überprüft werden sollten. So kann sie sicher sein, welche Ausgangsware in die Wäsche kommt. Wenn die Neuware nicht optimal ist, sind dies keine guten Voraussetzungen für eine lange Einsatzzeit dieser Teile.

WRP: Im Zöllner-Portfolio finden sich Spezialitätenchemiekalien. Was gibt es hier Neues?

Marion Stevens: Zum Beispiel unser flüssiges Mangelwachs. Die Besonderheit an diesem Produkt ist, dass es genauso wie ein Weichspüler im letzten Spül- beziehungsweise Ausrüstungsbad appliziert werden kann. So spart sich der Anwender einen separaten, manuellen und zeitaufwändigen Wachsprozess. Die Stillstandszeiten der Mangel werden reduziert, die Leistung wird erhöht. Natürlich verleiht unser flüssiges Mangelwachs der Flachwäsche einen sehr schönen seidigen und eleganten Glanz.

Ein weiteres Beispiel für unsere Kompetenz im Bereich der Spezialchemie ist Geruchs EX. Fast jeder Betrieb mit Bewohnerwäsche kennt dieses Problem. Manchmal ist dieser Geruch sogar nach der Wäsche unangenehm. Deshalb greifen Wäschereien unter anderem zu Weichspülern mit Duft, um diesen Geruch zu überdecken. Aber das funktioniert gar nicht oder nur mäßig.

Also haben wir uns am Markt intensiv umgeschaut und sind auf Geruchs EX gestoßen. Es handelt sich um eine Lösung, die Bakterien und Mikroorganismen – diese sind für die unangenehm riechende Wäsche verantwortlich – auf Textilien vernichtet. Zusätzlich ist Geruchs EX mit einem Duft versehen. Wir haben zahlreiche Kunden, die uns von besten Praxisergebnissen berichten und damit sehr zufrieden sind. Wir sind überzeugt, mit Geruchs EX eine nachhaltige Lösung anbieten zu können.

WRP: Angefangen hat die Firma Zöllner 2007 mit Waschmitteln für Daunen und Federn. Wie definiert sich die Firma Zöllner heute?

Marion Stevens: Wir haben unser Portfolio seit der Unternehmensgründung kontinuierlich ausgebaut. Heute sind die Leitthemen der Firma Zöllner Hygiene, Qualitätssicherheit sowie die Spezialitätenchemie. Wir sind Spezialist für alle Hygieneanforderungen in der Wäscherei. Selbstverständlich sind für uns hier alle Leistungen: Angefangen von der Beratung, über die optimale Produktauswahl bis hin zu speziell validierten Systemen für Wäschereien. Wir haben ein jahrelanges Know-how in der Wäschereihygiene, die Gesamtkompetenz in der Hygienekette sowie für diese Aufgaben qualifiziertes Fachpersonal.

WRP: Welche Ziele hat die Firma Zöllner in den nächsten Jahren?

Marion Stevens: Wir wollen als Firma weiterwachsen. Und wir sind uns eigentlich ziemlich sicher, dass wir mit unserem Portfolio mit den Säulen Hygiene, Qualität- und Prozesssicherung sowie Spezialchemie sehr gut aufgestellt sind, um weiteres Wachstum zu generieren. Diese Themen werden immer gefragt sein, in diesen Bereichen möchten wir uns weiter verstärken. Wir sind aktuell in ganz Deutschland unterwegs, haben aber auch internationale Kunden. In den skandinavischen Ländern sind wir vor allem mit unseren Produkten für die Daunen- und Federnindustrie erfolgreich, mit den UV-C Lösungen in Spanien, Frankreich, Österreich, Tschechien und natürlich hierzulande. Mit UV-C sind wir also europaweit unterwegs, aber ausschließlich in der Wäschereibranche. Das soll auch in Zukunft so bleiben. Natürlich haben auch wir die Corona-Krise schon sehr gespürt, weil die Produktion in den Wäschereien stark zurück ging – trotzdem kann die bisherige Entwicklung der Firma Zöllner gerne so weitergehen.

Foto/Grafik: Zöllner

UV-C Containerschleuse von Zöllner. Die Schleuse wird für uns von der Firma Sanmann mit Sitz im Hamburger Stadtteil Schenefeld gebaut.

Foto/Grafik: Zöllner

Wasserentkeimung. Bei dieser Lösung wird das Rückgewinnungswasser oder das reguläre Abwasser mittels einer Pumpe durch einen UV-C Reaktor geführt und dabei kontinuierlich entkeimt sowie teilweise auch entfärbt.

Foto/Grafik: Zöllner

UV-C Luftentkeimung für die Produktion. Zöllner hat unterschiedlich leistungsfähige Systeme im Portfolio, auch für Büro- und Umkleideräume.

Foto/Grafik: Zöllner

Foto/Grafik: Zöllner

Jennifer Stevens – Zur Person

Jennifer Stevens ist Vertriebsleiterin bei der Firma Zöllner. Sie ist seit 2012 im Unternehmen. Jennifer Stevens ist ausgebildete Industriekauffrau und staatlich anerkannter Desinfektor.

Foto/Grafik: Zöllner

Marion Stevens – Zur Person

Marion Stevens ist Geschäftsführerin bei der Firma Zöllner. Sie ist ausgebildete Industriekauffrau und seit 2007 im Unternehmen.

Foto/Grafik: Zöllner

Sicher und personalfrei: UV-C Desinfektion für Transportfahrzeugen wie LKW, Transporter etc.

Foto/Grafik: Zöllner

Zöllner’s MPD-System misst pH-Wert, Sauerstoffkonzentration, Temperatur und Leitfähigkeit. Hier die Dokumentation der Messung des Aktivsauerstoffgehaltes.