WRP - 9/21

Der Produktionsablauf als eine integrierte Kette

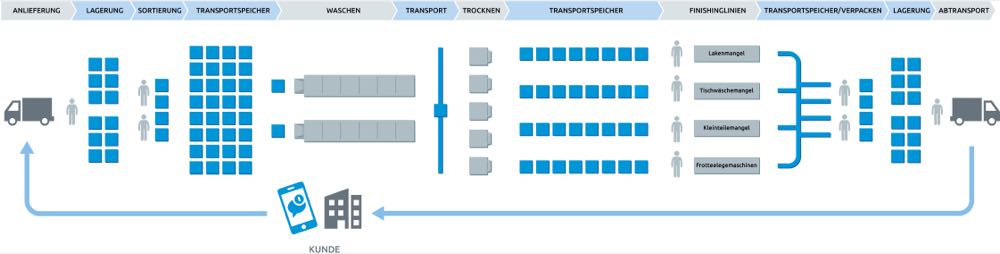

WRP: WSP Systems beschreibt sich als Systemintegrator. Was heißt das?Jacco van Riessen: Systemintegration bedeutet in der IT-Definition die Verbindung mehrerer Systeme zu einer Einheit. So verstehen wir unsere Aufgabe auch in der Wäscherei. Hier müssen verschiedene Systeme beziehungsweise Prozesse – angefangen bei der Anlieferung der Ware bis hin zu ihrer Auslieferung – perfekt ineinander greifen, um eine effiziente und termingerechte Wäschebearbeitung zu garantieren zu können. Sind diese verschiedenen Systeme optimal in einem Verbund integriert, dann kann eine Wäscherei wie eine durchgängige und deshalb hoch effiziente Produktionslinie arbeiten.

Dabei ist für uns diese hoch effiziente Produktionslinie nicht die Summe ihrer gut funktionierenden Teile – Maschinen, Mitarbeiter, Logistik, Software. Sondern andersherum sind diese gut funktionierenden Teile das Ergebnis einer optimalen Kette. Mit diesem Ansatz können aus unserer Sicht große Effizienzsteigerungen in der Wäscherei erreicht werden. Sind diese einzelnen Teile in den Betrieben nicht optimal miteinander verbunden, dann funktionieren sie wie Inseln – und die angestrebte effiziente Produktionslinie kann deshalb nicht wie eine gut geölte Kette funktionieren.

Robert Hardeman: Um eine Wäscherei zu einem perfekt funktionierenden System zu integrieren und dann optimal zu steuern, offeriert WSP die Software WinWash. WinWash ist eine modulare Plattform, mit der ein vollautomatischer Produktionsablauf realisiert werden kann. WinWash ist ein einzigartiges Bedienungs- und Steuerungssystem. Dieses sorgt dafür, dass die Wäsche in der Wäscherei wie in einer industriellen Produktionslinie mit maximaler Leistung und Kontrolle bearbeitet werden kann. So stellt WinWash sicher, dass selbst an hektischen Tagen Aufträge termingerecht durch die Prozesse gehen und diese alle mit maximaler Pünktlichkeit an die Verpackungsabteilung angeliefert werden.

Gleichzeitig liefern wir neben WinWash und weiteren Softwarelösungen die notwendige Hardware, um in einer Wäscherei eine optimale innerbetriebliche Logistik gewährleisten zu können. Schließlich muss die Wäsche zu den einzelnen Bearbeitungsstationen effizient und sicher an- und abgefördert werden. Auch dies ist eine zentrale Voraussetzung für einen effektiven und sicheren Bearbeitungsprozess. Deshalb finden sich im WSP-Portfolio Lösungen, um den Transport der Wäsche durch die Wäscherei möglichst vollständig zu automatisieren.

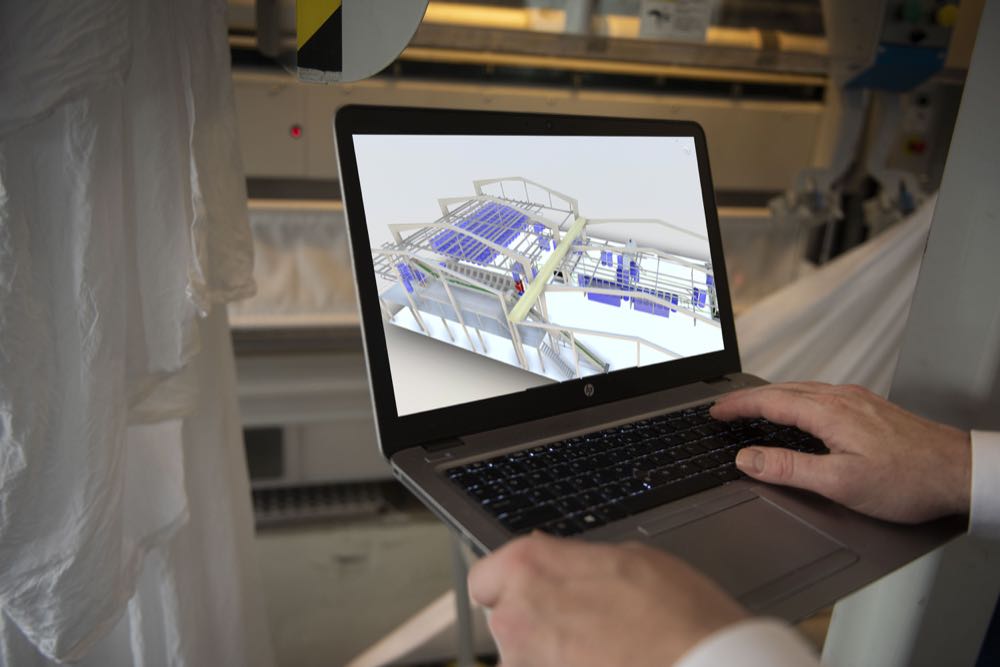

Henk de Bruijn: Ein Beispiel, um diese Services zu illustrieren: Wir planen aktuell ein Projekt, es geht um den Neubau einer Wäscherei. Das Unternehmen hatte seinen alten Standort aufgegeben und möchte mit dem bestehenden Maschinenpark in das neue Gebäude umziehen. Dieser Maschinenpark umfasst Produkte von verschiedenen Herstellern und soll mit neuer Technik und passender Logistik ergänzt werden. Die Wäscherei möchte die innerbetriebliche Logistik außerdem von einem einzigen Anbieter konzipiert und geliefert bekommen. Weiter sollen alle Prozesse in diesem System zentral und mit voller Kontrolle gesteuert werden können. Unsere Aufgabe ist also bei diesem Projekt, bestehende und neue Technik von verschiedenen Herstellern mit unterschiedlichen Steuerungen zu einer Einheit zu integrieren. Anschließend wird WinWash das System so steuern, dass optimal produziert werden kann.

van Riessen: Eines unserer Ziele ist dabei immer, soviel wie möglich mit Originalsteuerungen von Maschinen kommunizieren zu können. Natürlich ist es auch möglich, bestehende Technik mit neuen Steuerungen auszustatten. Genauso gibt es immer die Möglichkeit, Schnittstellen zu realisieren, um damit dann Daten zu übertragen und dann eine komplette Wäscherei zu visualisieren. Das primäre Ziel ist immer, alle relevanten Maschinen in der Wäscherei an WinWash anzubinden. So dass unsere Software anschließend alle Prozesse optimal steuern kann.

de Bruijn: WSP steigert mit seinen Lösungen nicht nur die Leistung in der bestehenden Wäscherei. Sie kann auch einen neuen Betrieb komplett entwickeln und realisieren. WSP ist dabei unabhängig von der Maschinentechnik und hat immer den optimalen Produktionsfluss im Fokus.

WRP: Sie sagen, diese optimale Produktionslinie ist Voraussetzung, damit ihre Teile optimal funktionieren können. Warum ist diese Perspektive wichtig?

de Bruijn: Unsere Aufgabe ist es, Lösungen anzubieten, damit eine Wäscherei mit maximaler Produktivität betrieben werden kann. Dabei haben wir nicht nur die einzelne Maschine, den Mitarbeiter oder die Software im Blick, sondern schauen von oben auf die ganze Wäscherei. Alles hängt miteinander zusammen. Verändert sich zu einem Zeitpunkt ein Parameter – zum Beispiel der Frottee-Anteil –, hat dies Auswirkungen auf das ganze System. Viele Wäschereien richten ihr Hauptaugenmerk darauf, dass jede einzelne Maschine maximal ausgelastet ist. Das kann aber für die gesamte Kette suboptimal sein. Denn der Leistungsgewinn in einem Teilsystem beziehungsweise mit einer einzelnen Maschine kann einen Engpass im nächsten Prozessschritt bedeuten.

Oder nehmen wir ein anderes Beispiel: In vielen Wäschereien bestimmen die Mitarbeiter am Sortierstand die Reihenfolge der Wäsche beziehungsweise der Kunden in der Waschstraße. Am Sortierstand wird also manchmal relativ willkürlich über alle nachfolgenden Prozesse entschieden. Das ist natürlich nicht optimal. Denn was ist wichtig für die Wäscherei? Natürlich dass die Wäsche komplett und termingerecht an den Kunden ausgeliefert werden kann. Denn dies sorgt – genauso wie eine hohe Qualität – für eine hohe Zufriedenheit des Kunden. Also ist es doch nur konsequent, dass sich die Steuerung der Bearbeitung der Wäsche zum Beispiel an dem Liefertermin orientiert. Und wenn die Wäsche zur richtigen Zeit gewaschen, getrocknet, gemangelt etc. wird, dann macht das auch einen großen Speicher mit noch nicht fertigen Kunden-Containern bei der Verpackung überflüssig. Unser Ideal ist, die Wäsche sozusagen just in time zu bearbeiten. Diese komplexe Aufgabe steuert WinWash.

Hardeman: Deshalb zeigt WinWash dem Mitarbeiter am Sortierstand auf der unreinen Seite an, dass als nächstes dieser bestimmte Kunde bearbeitet werden muss. Denn WinWash weiß, dass für diesen Kunden im Tourenplan eine bestimmte Abfahrtszeit festgelegt ist. Für die Software ist jetzt der Startpunkt, die dafür notwendige Logistik so zu steuern, dass am Ende die fertig bearbeitete Wäsche pünktlich am LKW stehen kann. Der Prozess wird also von hinten – Abfahrtstermin des Kunden – nach vorne gesteuert. Und dabei bleibt es ein dynamisches System und kann sich neuen Bedingungen automatisch anpassen.

Nehmen wir in diesem Beispiel weiter an, dass dieser Kunde zehn Container Frotteehandtücher aus einem Poolsortiment benötigt. Dann prüft WinWash zunächst, wieviele Frotteehandtücher im Lager verfügbar sind. Sind es zum Beispiel sechs Container, dann müssen auf der unreinen Seite mindestens vier Container Frotteehandtücher in die Bearbeitung gehen, um den Kunden termingerecht beliefern zu können.

WRP: Wie sieht die ideale Auftragsbearbeitung in dieser hocheffizienten Wäscherei aus?

van Riessen: Um es bildlich zu machen: Wenn die Aufträge gestrafft durch die Produktion wie auf einem Fluss fließen. Manchmal sind die Wellen auf diesem Fluss höher, manchmal niedriger – entsprechend des zu bearbeitenden Wäschevolumens. Aber immer fließen die Aufträge durch die Prozesse ohne Unterbrechungen oder abrupte Stopps. Das Ergebnis sind vollständige Kundenaufträge, die pünktlich ausgeliefert werden können. Für uns besteht das Geheimnis einer hochproduktiven Wäscherei in einem optimalen Produktionsfluss.

WRP: Wie wird dieser Produktionsfluss erreicht?

de Bruijn: Ein konstanter Produktionsfluss funktioniert nur mit einer hohen Kontrolle. Hier führen allein Erfahrungen, Programme und Regeln aus unserer Sicht nicht ans Ziel. Denn wir alle wissen, dass jeder Tag in der Wäscherei anders ist. Und es müssen in Echtzeit Entscheidungen über Hunderte von Variablen getroffen werden, die sich gegenseitig beeinflussen. Das ist nur möglich, wenn man in diesem ständigen Kreislauf aus Steuern, Messen und Anpassen immer den vollen Überblick hat und all diese Variablen zentral von einem Punkt aus beeinflussen kann. Das leistet WinWash. Diese Komplexität ist von Menschen kaum zu bewältigen.

WRP: Setzt WinWash für eine volle Funktionalität voraus, dass die Wäsche gechipt ist?

Hardeman: Nein, das ist nicht notwendig. WinWash funktioniert in vielen Wäschereien mit kundeneigener Wäsche oder Poolwäsche ohne RFID-Einsatz. Wir sehen in den Wäschereien natürlich immer mehr gechipte Wäsche und haben deshalb schon entsprechende Funktionalitäten in WinWash integriert. Dabei spielt es keine Rolle, mit welchen Transpondern der verschiedenen Hersteller die Wäsche ausgestattet ist, um zum Beispiel einen Container auf der unreinen Seite scannen zu können. Wir können die Wäsche zum Beispiel auch vor der Beladung in die Waschstraße oder die Pakete nach der Mangel und den Frotteefaltmaschinen erfassen.

WinWash bildet eine Wäscherei komplett ab und ist einfach zu bedienen. Störmeldungen und -behebungen, Berichte bis hin einzelnen Arbeitshinweisen für einen bestimmten Mitarbeiter an seinem Platz – alles wird auf diesen zentralen Platz angezeigt.

WRP: Neben WinWash bietet WSP eine zweite Software an. Sie heißt Laundry Dashboard. Was leistet sie, was ist der Unterschied zu WinWash?

van Riessen: WinWash ist für die Steuerung und die Bedienung der kompletten Wäscherei zuständig. Laundry Dashboard ist verantwortlich für die Messung und die Visualisierung der Leistung der Wäscherei. Dabei konzentriert sich die Software auf drei Themen: Mitarbeiter, Maschinen und Energie.

Nehmen wir als Beispiel die Mitarbeiter in der Wäscherei. Unsere Erfahrung ist, dass man ihnen Ziele geben muss. Werden sie in Echtzeit über ihre aktuelle und die Zielleistung informiert, dann bedeutet das automatisch schon eine Erhöhung ihrer Leistung. Beim Laundry Dashboard wird ein Prozentwert auf dem Display angegeben. So hat der Mitarbeiter an der Schmutzwäschesortierung die gleichen Ziele wie der an der Mangel.

Laundry Dashboard kann auch ganz einfach mit einem Zeiterfassungssystem gekoppelt werden. So kann zum Beispiel automatisch erfasst werden, wann sich ein Mitarbeiter ein- beziehungsweise ausloggt. Das wiederum kann mit der Lohnbuchhaltung verbunden werden. Es gibt schon Wäschereien die einen variablen Lohn zahlen. Zum Beispiel gibt es, abhängig von der Leistung, ein Boni-System.

Übrigens müssen beide Lösungen – Laundry Dashboard und WinWash – nicht zwingend miteinander verbunden sein. Das heißt, die eine Software arbeitet auch ohne die andere.

de Bruijn: Heute sind rund 40 bis 50 Prozent der Gesamtkosten einer Wäscherei Personalkosten. Und weil wir uns als Unternehmen auf Logistik, Produktivität und Effizienz konzentrieren, ist die Messung der Leistung auch ein Schwerpunkt für WSP. Laundry Dashboard hat zwar eine andere Aufgabe als WinWash, aber beide haben das gleiche Ziel: Die Wäscherei effizienter zu machen.

WRP: Kann man die Effizienz einer WSP-Wäscherei mit Zahlen belegen?

Hardeman: Das ist natürlich immer abhängig von dem jeweiligen Projekt. Was wir aber deutlich sagen können: Wenn WSP beim Entwurf, Realisierung und Optimierung einer Wäscherei eine Rolle spielt, dann ist die ganze Organisation der Wäsche perfekt im Griff. Wir können mit unseren Lösungen immer eine effizientere Produktion als vorher gewährleisten.

WRP: Wenn sie auf den deutschen Markt und hier in die Wäschereien schauen: Haben diese hinsichtlich einer optimalen innerbetrieblichen Logistik noch viel Potential?

Hardeman: Ich denke schon. Wenn man zum Beispiel die Niederlande betrachtet, dann gibt es hier in einigen Marktbereichen mehr Kapazitäten als Nachfrage. Deshalb ist der Wettbewerb sehr intensiv. Viele Wäschereien sind außerdem deutlich auf ein Marktsegment wie Hotels, Krankenhäuser oder Altenheime spezialisiert. Das beobachten wir in Deutschland – zumindest in bestimmten Märkten und Regionen – nicht so. Der Wettbewerb ist in diesen Bereichen geringer und regionaler ausgeprägt. Viele mittelständische Wäschereien in Deutschland sind Mischbetriebe mit einem umfangreichen Kunden- und Wäschesortiment. Das macht die Aufgabe der Optimierung der innerbetrieblichen Logistik zwar anspruchsvoller, aber sie ist trotzdem genauso lösbar.

WRP: Was unterscheidet WSP beim Thema innerbetriebliche Logistik von einem Maschinenhersteller? Muss dieser nicht auch das Thema innerbetriebliche Logistik beherrschen?

de Bruijn: Wir haben mehr den Fokus auf Mitarbeiter und Logistik als ein Maschinenhersteller. Unter Logistik verstehen wir kurze Laufwege für Mitarbeiter und auch Container, eine richtige Verarbeitungsreihenfolge der Kunden, Just-in-time-Produktion, die Vollständigkeit der Touren und Mitarbeiterproduktivität.

Wenn die Maschinen gut funktionieren, dann ist für die Leistung der Wäscherei die An- und Abförderung der Wäsche entscheidend, das heißt der Logistikbereich. Genau das ist – im Gegensatz zu den Maschinenherstellern – unser Fokus. Was vielleicht daneben auch wichtig ist: Wir sind mit unseren Lösungen völlig unabhängig von Marken. Wir können verschiedene Hersteller integrieren und zu einem optimal funktionierenden System verbinden.

WRP: Haben sich die Aufgabenstellungen der Kunden in der Corona-Pandemie für WSP Systems geändert?

Hardeman: Was wir im Markt beobachten ist, dass Wäschereien die ausschließlich auf den Hotelmarkt spezialisiert sind, jetzt intensiver über ihre Marktsegmente nachdenken. Aber das hat bisher wenig Auswirkungen auf unser Tagesgeschäft.

Was durch die Pandemie noch viel deutlicher ins Bewusstsein der Wäschereien rückte, ist ihre große Abhängigkeit von einzelnen Mitarbeitern. Diese besitzen ein großes Know-how und Wissen über die Abläufe und Strukturen in der Wäscherei, über Kunden, Liefertouren etc. Damit haben sie eine enorme Bedeutung für diesen Betrieb. Wenn diese sehr speziellen Mitarbeiter ausfallen – zum Beispiel durch eine Erkrankung oder auch Abwerbung – dann haben diese Betriebe ein großes Problem. Wir hatten schon früher regelmäßige Anfragen aus Wäschereien, wie sie dieses mitarbeitergebundene Wissen sozusagen digitalisieren und damit verfügbarer machen können. Um damit unabhängiger von diesen hochqualifizierten Mitarbeitern zu werden. Immer mehr Nationalitäten und Sprachen kommen in die Betriebe. Schon seit Jahren wird es für die Betriebe zudem immer schwieriger, überhaupt Personal zu rekrutieren. Und dies macht es für die Wäschereien immer problematischer, das notwendige Know-how bereitzustellen, um zum Beispiel eine gewisse Qualität gewährleisten zu können. Auch hier ist WinWash eine Lösung. Denn die Steuerungs- und Bedienungsintelligenz der Software macht die Wäscherei immer unabhängiger von qualifizierten Personal.

de Bruijn: Es darf zum Beispiel auch nicht sein, dass die Leistung der Wäscherei abhängig ist von einem bestimmten Schichtleiter. Auch das ist in vielen Betrieben zu beobachten. Wir sagen, man kann das automatisieren, um eine konstante Leistung – unabhängig von der Tagesform des Produktionsleiters – gewährleisten zu können.

WRP: An welchen Konzepten / Lösungen arbeitet WSP aktuell, was ist in der Pipeline der Entwicklungsabteilung?

Hardeman: Wir investieren grundsätzlich in jedem Jahr in neue Funktionalitäten unserer Lösungen. Dabei versuchen wir auch, von anderen Branchen zu lernen. Schon mehr als angedacht ist zum Beispiel, dass wir unser zentrales Aufgabengebiet innerbetriebliche Logistik verlängern in Richtung der außerbetrieblichen Logistik der Wäschereien. Zum Beispiel können sich dann Kunden in Portalen informieren, wo sich ihre Wäsche aktuell befindet. Oder sehen, ob sie mehr Wäsche bestellen können usw.

Aktuell arbeiten wir an unserem neuen Konzept Lean Laundry für die Bearbeitung von Flach- und Bewohnerwäsche. Der Automatisierungsgrad in der Lean Laundry ist durch die eingesetzte Technik sowie den Organisationsgrad der Wäsche sehr hoch. Ziel der Lean Laundry ist eine hoch automatisierte und dadurch mitarbeiterfreie Produktion. Das ist das Ideal. In der Lean Laundry werden die neuen Technologien optimal genutzt. Das Lean Laundry Konzept ist ein Gesamtkonzept. Maximale Effizienz und Operational Excellence – also die Fähigkeit eines Unternehmens seine Abläufe und Systeme über die gesamte Wertschöpfungskette kontinuierlich zu optimieren – sind hier eine Kombination aus Organisation und Technologie.

van Riessen: Die personalfreie Wäscherei ist heute natürlich noch Zukunftsmusik. Schon umsetzbar ist dieses Konzept soweit, dass die Wäsche in der aktuellen Lean Laundry so wenig wie möglich in den Händen von Mitarbeitern ist.

Über WSP

Firmengründer Maarten Ploeg begann 1993 als „Systemintegrator“. Heute ist WSP ein internationaler Dienstleister mit 65 Mitarbeitern, der Wäschereien in ganz Europa und weit darüber hinaus hilft, maximale Leistungen zu erzielen. Dies hätte man in zahlreichen, schlüsselfertig gelieferten Projekten bewiesen und sie seien das Ergebnis der Bemühungen von Account Managern, Projektingenieuren, Beratern und der Software-Entwicklungsabteilung, heißt es aus dem Unternehmen.

WSP bietet eine Kombination aus Beratung, Design und Entwicklung einerseits und konkreten Logistiklösungen andererseits (Software, Hängebahn und Förderbänder; die Hängebahnen und Förderbänder werden im firmeneigenen Werk in Amerongen hergestellt).

Die aktuellen Arbeitsschwerpunkte von WSP in Wäschereien sind neben der Leistungsverbesserung die Neubauplanung sowie Kapazitätserweiterung.

Foto/Grafik: WSP Systems

Jacco van Riessen – Zur Person

Jacco van Riessen ist seit 2006 bei WSP beschäftigt und ist derzeit als Sales Manager für den weltweiten Vertrieb verantwortlich. Van Riessen besitzt einen Bachelorgrad in Informatik und hat einen beruflichen Hintergrund in Steuerungstechnik und Software-Engineering.

Foto/Grafik: WSP Systems

Robert Hardeman – Zur Person

Robert Hardeman vertritt WSP in Süddeutschland, Österreich und in der Schweiz. Er hat acht Jahre Erfahrung in der Wäschereibranche und einen betriebswirtschaftlichen Bachelorgrad.

Foto/Grafik: WSP Systems

Henk de Bruijn – Zur Person

Henk de Bruijn ist seit 2016 bei WSP und zuständig für den Vertriebsbereich Norddeutschland. Er hat einen Bachelorgrad in Betriebswirtschaft und Logistik und einen beruflichen Hintergrund in der Logistikbranche.

Foto/Grafik: WSP Systems

Foto/Grafik: WSP Systems

Foto/Grafik: WSP Systems

Das Schwerpunktthema von WSP Systems ist die innerbetriebliche Logistik von Wäschereien. Hier liefert das Unternehmen Soft- und Hardwarelösungen, um diese effizient und leistungsstark zu optimieren.

Foto/Grafik: WSP Systems

Im WSP-Portfolio finden sich verschiedene Lösungen, um den Transport der Wäsche durch die Wäscherei möglichst vollständig zu automatisieren.

Foto/Grafik: WSP Systems

Das Steuersystem WinWash ist eine modulare Plattform, mit der ein vollautomatischer Produktionsablauf in der Wäscherei realisiert werden kann.

Foto/Grafik: WSP Systems

Bedienstation für WinWash. Das primäre Ziel von WSP ist immer, alle relevanten Maschinen in der Wäscherei an das System anzubinden. Anschließend soll WinWash alle Prozesse optimal steuern.

Foto/Grafik: WSP Systems

WSP Systems Standort in Amerongen.

Foto/Grafik: WSP Systems

Was leistet WSP Systems in den Wäschereien? Blau gekennzeichnet sind die Lösungen, die das Unternehmen für die verschiedenen Aufgaben im Portfolio anbietet.